1. Antecedentes de la industria: puntos de dolor y demandas de transformación de la fabricación de arena tradicional

The global construction Industry (en inglés)#39; La demanda de agregados de alta calidad se ha dispar, pero los procesos tradicionales de fabricación de arena se enfrentan a tres grandes retos:

Residuos de recursos: la explotación de la arena natural está restringida, y la forma de las partículas y la gradación de la arena fabricada son pobres y poco razonables, lo que resulta en una resistencia insuficiente del hormigón.

Alto consumo de energía: la eficiencia de trituración de los equipos tradicionales es baja, y el consumo de energía por unidad de salida es 20% a 30% más alto que el nivel avanzado internacional.

Presión: las emisiones excesivas de polvo y la grave contaminación acústica no cumplen los requisitos de los objetivos de "doble carbono".

La clave para salir del callejón sin salida: lograr una producción eficiente, precisa y ecológica mediante la innovación tecnológica.

2. Innovación tecnológica: avances principales en equipos de fabricación de arena de alta eficiencia

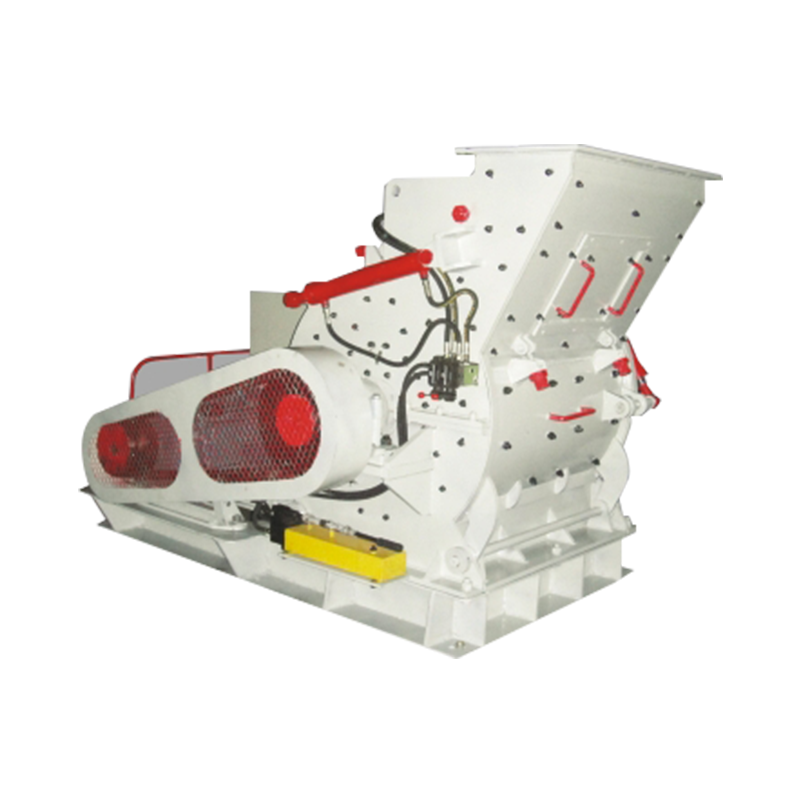

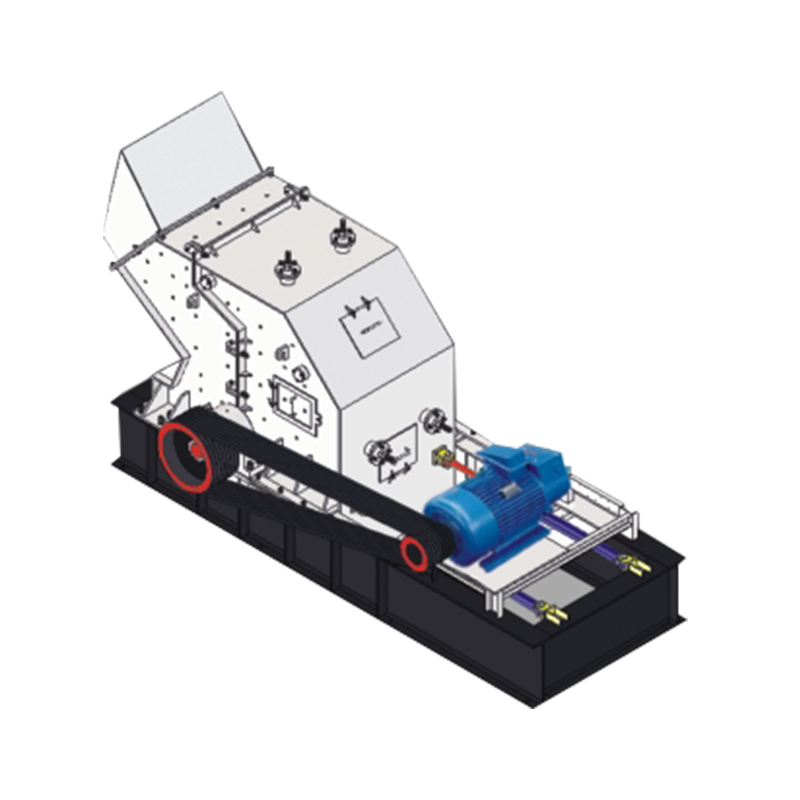

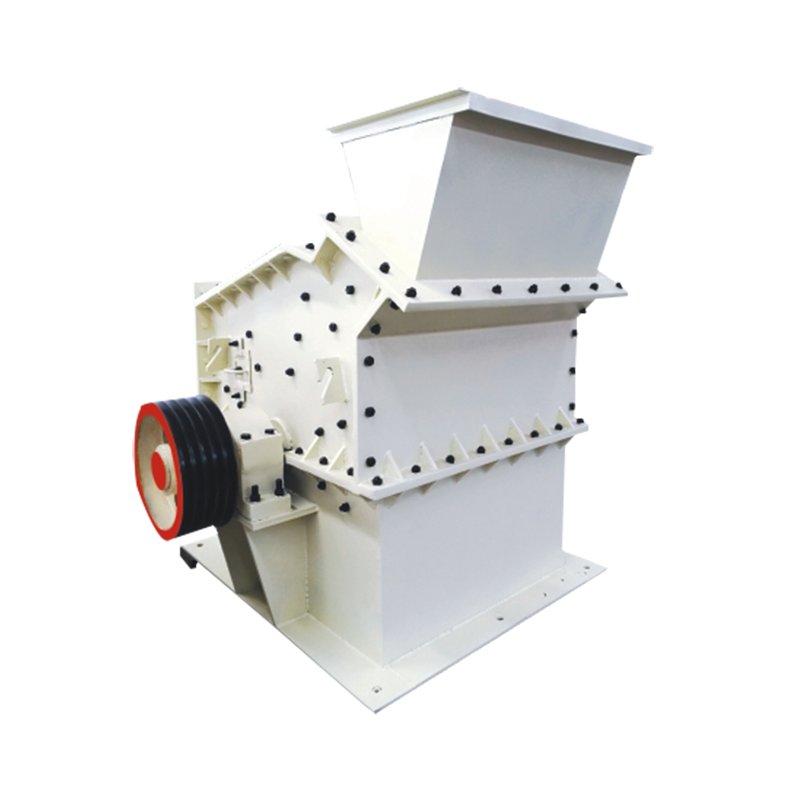

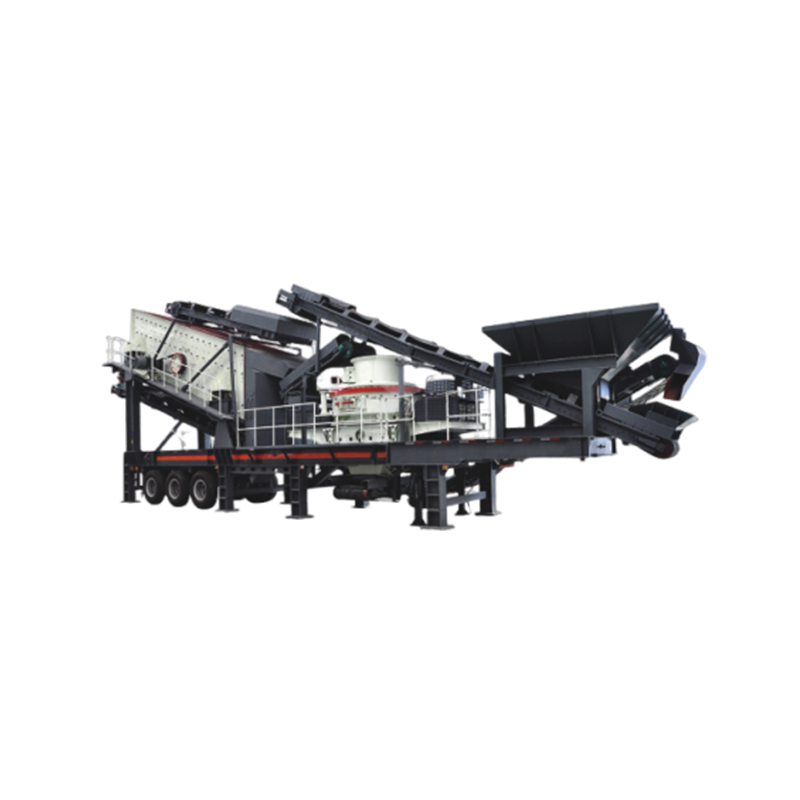

La nueva generación de máquinas para la fabricación de arena (como las trituradoras de impacto de eje vertical VSI) ha remodeel punto de referencia de la industria a través de tres grandes actualizaciones tecnológicas:

(1) sistema de trituración preciso: el control de la forma de las partículas alcanza el nivel de micras

Diseño de vórtice de doble cámara: el material cambia inteligentre las cámaras "piedra sobre piedra" y "piedra sobre hierro", y la arena terminada tiene una forma de grano liso con un contenido en forma de aguja y escamas de -5% (estándar nacional - 15%).

Tecnología de regulación de velocidad de frecuencia Variable: la velocidad del impulsor es ajustable (1200-2000r/min), adaptándose a diferentes niveles de dureza del material (dureza de Mohs 3-8 grados), garantizando un tamaño de partícula de salida uniforme (desviación D50 ± -0,5mm).

(2) arquitectura de gran ahorro energético: consumo de energía reducido en un 40%

Estructura del impulsor de cavidad profunda: aumenta el rendimiento del material en un 30%, y cuando se combina con un sistema de lubricde aceite delgado, la vida útil del rodse prolonga dos veces.

Dispositivo de recuperación de energía inteligente: convierte la energía cinética generada durante el proceso de trituración en energía eléctrica, reduciendo el consumo energético global entre un 35% y un 40% en comparación con los equipos tradicionales.

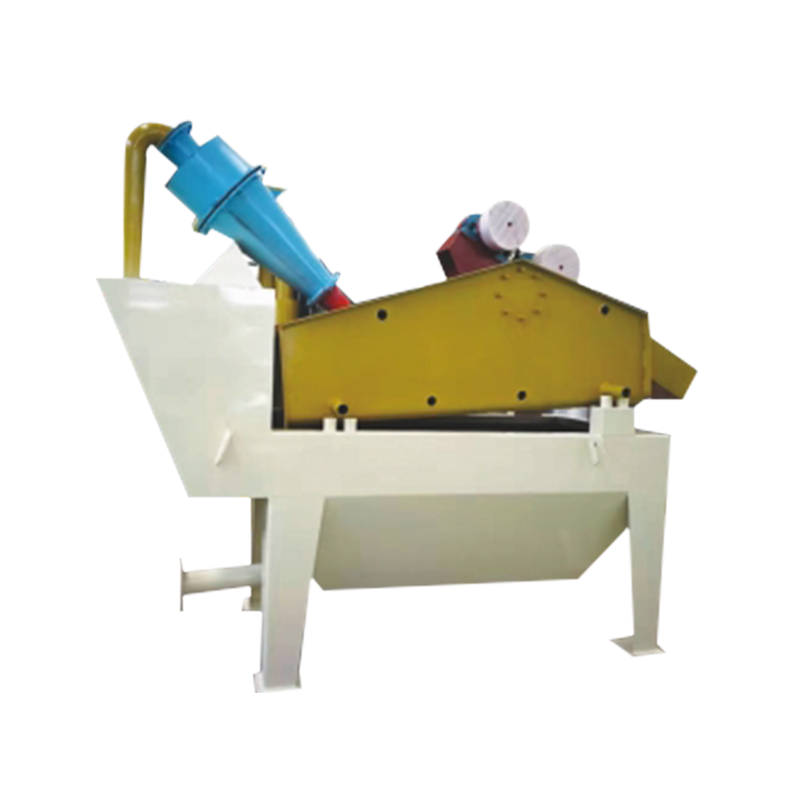

(3) control completo del proceso de protección del medio ambiente: emisiones de polvo < 10mg/m ²

Sistema de eliminación de polvo por presión negativa: colector de polvo integrado en la bolsa de pulso, con una eficiencia de recogida de polvo de hasta el 99,9%, conforme a la normativa CE de la UE.

Reducción de ruido y diseño de absorción de choque: adopta una base de goma que absorbe los choques y una cubierta que absorbe el sonido, con un ruido operativo ≥ 75dB (equivalente al volumen normal de conversación).

inglés

inglés ruso

ruso francés

francés español

español portugués

portugués árabe

árabe